Ausgangssituation

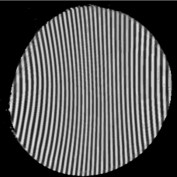

Bei der Sichtprüfung spiegelnd reflektierender Oberflächen sieht ein Beobachter im Gegensatz zu diffuser Reflexion nicht die Oberfläche selbst, sondern das Spiegelbild der Umgebung. Dies bereitet üblichen Verfahren zur Bestimmung der 3D-Objektgestalt – etwa Triangulation oder Shape from Shading – erhebliche Probleme, da diese auf zumindest teilweise diffuse Reflexion angewiesen sind. Die deflektometrische Messmethode nutzt hingegen die spiegelnde Reflexion: Beobachtet werden Spiegelbilder bekannter Muster in der Oberfläche und deren Deformationen. Diese Vorgehensweise entspricht prinzipiell der Inspektion durch den menschlichen Beobachter, der die zu prüfende Oberfläche »ins rechte Licht« hält und nach Störungen in Spiegelbild Ausschau hält.

Ziele

Diese Vorgehensweise, die der Mensch intuitiv beherrscht, birgt jedoch bei der technischen Umsetzung einige Herausforderungen:

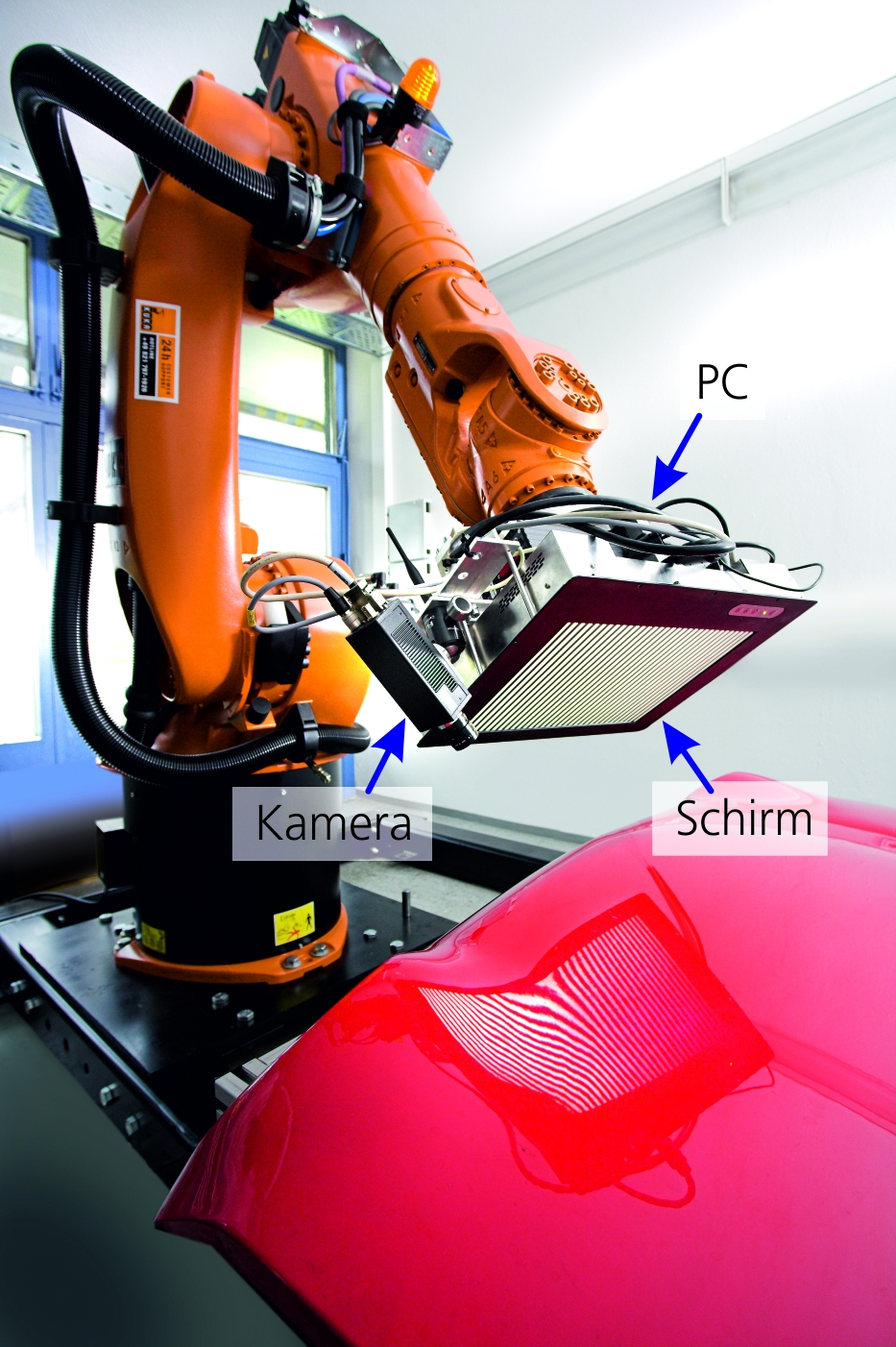

Bei Verwendung handelsüblicher LC-Displays als Mustergeneratoren lassen sich nur kleine Flächen in einer Messung inspizieren. Es ist daher erforderlich, die deflektometrische Messeinrichtung mit einem Handhabungssystem zu kombinieren, um das Prüfobjekt aus beliebigen Positionen im Raum zu beobachten.

Die quantitative Rekonstruktion spiegelnder Oberflächen stellt ein schlecht gestelltes inverses Problem dar, für dessen Lösung Zusatzinformation erforderlich ist. Solche Zusatzinformation wird beispielsweise mittels Lokalisierung eines Bezugspunkts, mittels mehrerer Messungen aus unterschiedlichen Kameraperspektiven oder durch Sensorfusion mit Shape from Shading-Daten erhalten. Die echte 3-D-Rekonstruktion der Oberfläche ist rechenintensiv und in Echtzeit oft nicht möglich. Eine Rekonstruktion ist jedoch in der Praxis häufig auch gar nicht erforderlich, wenn es nur darauf ankommt, die Fehlerfreiheit des Prüfobjekts festzustellen. Hier bieten sich Inspektionsstrategien mit sog. »inverser« Anregung an, bei denen ein fehlerfreies Objekt unauffällige Sensordaten erzeugt, die sehr schnell auswertbar sind.

Problemlösung

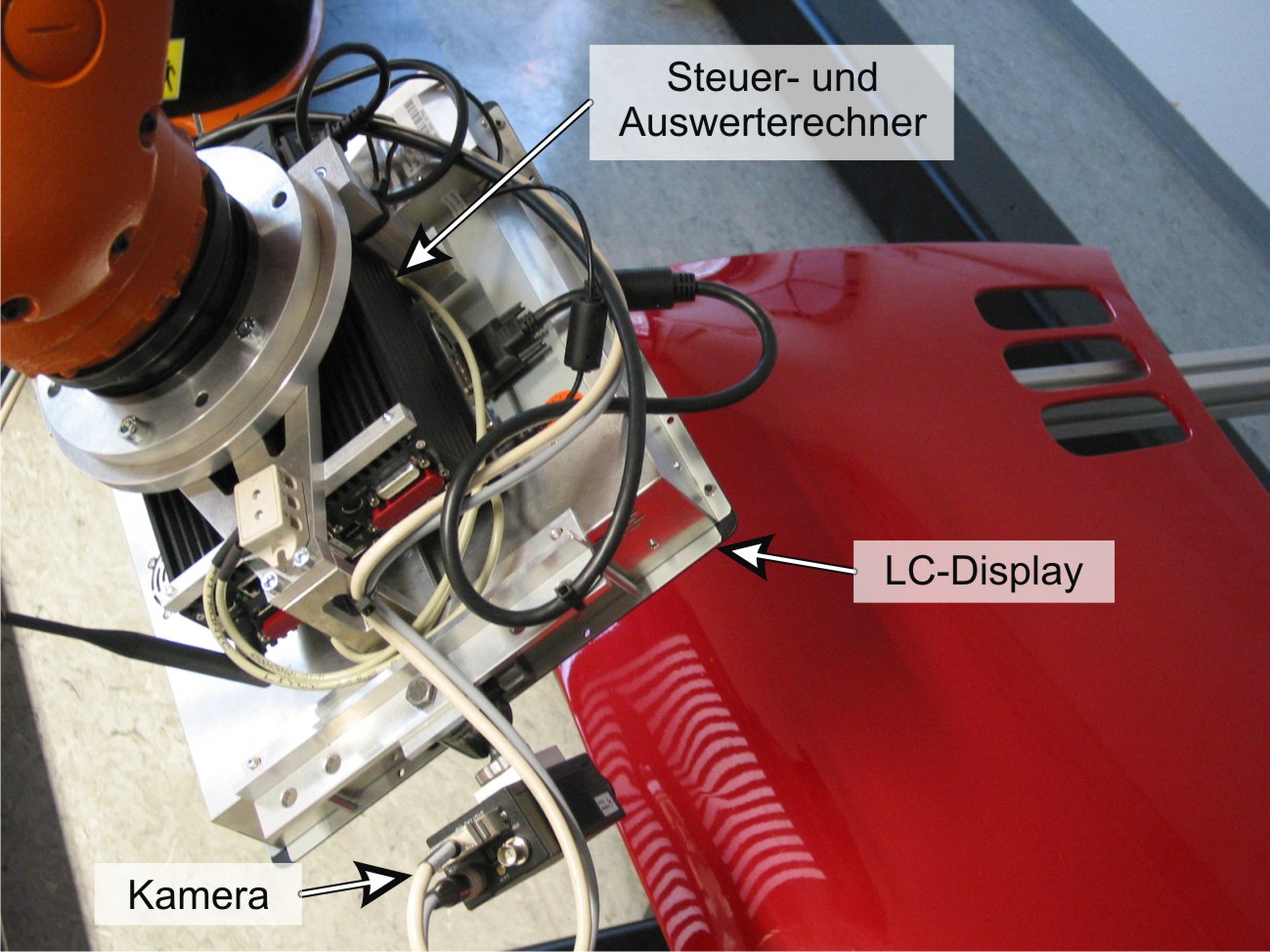

Am Lehrstuhl für Interaktive Echtzeitsysteme wurde in Kooperation mit dem Fraunhofer IOSB ein robotergeführter Sensorkopf entwickelt. Der Sensorkopf besteht aus einem LC-Display als Mustergenerator, mehreren hochauflösenden Videokameras sowie einem sensorintegrierten Steuer- und Auswerterechner. Die kompakte Ausführung des Sensorkopfs ermöglicht die Montage auf einem Industrieroboter (siehe Abbildung oben rechts).

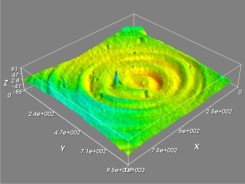

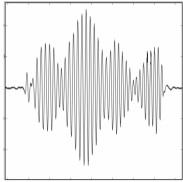

Zur Rekonstruktion der spiegelnden Oberfläche wurden bislang zwei Ansätze prototypisch realisiert: Zum einen erzeugt die gezielte Verschiebung des Sensorkopfs während der Messung charakteristische Mustervariationen, was zur Regularisierung des Rekonstruktionsproblems genutzt wird. Zum anderen wurde für teilspiegelnde Oberflächen ein neuartiges Verfahren der Sensorfusion entwickelt, das die deflektometrische Messung mit einem Shape from Shading-Ansatz kombiniert.

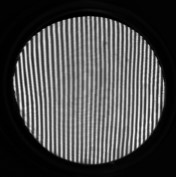

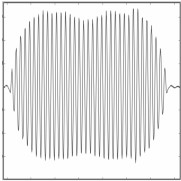

Für die schnelle Inspektion bekannter Oberflächen wurde ein Verfahren auf der Grundlage inverser Muster entwickelt. Dazu werden verformte Muster auf dem LC-Display dargestellt, deren Spiegelung in der Oberfläche unverzerrte Kamerabilder ergibt. Die inversen Muster werden in einem Kalibrierschritt an einem fehlerfreien Exemplar erzeugt und stehen dann für die Serieninspektion zur Verfügung.

Zusammenfassend ist die Deflektometrie eine adäquate Messmethode zur Inspektion spiegelnder Oberflächen. Sie bietet im industriellen Einsatz interessante Perspektiven:

- Hochgenaue Inspektion zur Detektion kleinster Fehler,

- vollständige Rekonstruktion der 3-D-Gestalt des Prüfobjekts sowie

- schnelle Inspektion unter Verwendung inverser Muster.

Fraunhofer-Institut für Optronik, Systemtechnik und Bildauswertung IOSB

Fraunhofer-Institut für Optronik, Systemtechnik und Bildauswertung IOSB