Die Forschungsgruppe »Prozessführung und Datenanalyse« am Fraunhofer IOSB erarbeitet Konzepte und Software-Lösungen, um Produktionsanlagen und Produktionsprozesse ganzheitlich zu überwachen und zu optimieren. Ziel ist es, bei den Anlagen und Prozessen Fehler und Anomalien frühzeitig zu erkennen bzw. vorherzusagen (Condition Monitoring) sowie die Prozessführung zu optimieren. Damit soll die Verfügbarkeit der Anlagen erhöht, Ausschuss minimiert und die Produktqualität erhöht werden.

Dabei werden alle zur Verfügung stehenden Informationsquellen genutzt: Dies sind zum einen Messdaten und Parameter aus dem Produktionsprozess und den Anlagen, zum anderen physikalisch motivierte Modelle des Prozesses, und zum dritten das Expertenwissen der Anlagenführer. Diese Informationsquellen werden mit Methoden des maschinellen Lernens und künstlicher Intelligenz miteinander verknüpft.

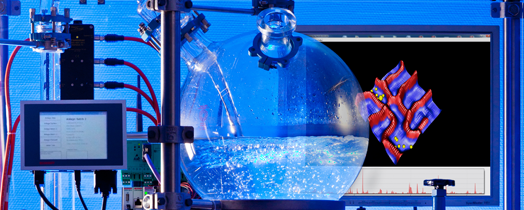

In unseren Forschungsprojekten erarbeiten wir mit Partnern aus der Industrie konkrete Lösungen, welche im praktischen Einsatz evaluiert werden. Anwendungsdomänen sind beispielsweise verfahrenstechnische Prozesse (z.B. Schäum-Prozesse, Glasziehprozesse, Bio-Prozesse) oder Condition Monitoring von Windanlagen.

Fraunhofer-Institut für Optronik, Systemtechnik und Bildauswertung IOSB

Fraunhofer-Institut für Optronik, Systemtechnik und Bildauswertung IOSB