Kurzbeschreibung des Projekts

Produktionsprozesse, insbesondere in klein- und mittelständischen Unternehmen (KMUs), müssen immer höheren Anforderungen an Produktivität, Flexibilität und Qualität der hergestellten Produkte gerecht werden. Die zunehmende Komplexität der Prozesse führt allerdings dazu, dass Anlagen bezüglich ihrer Effizienz oft nicht optimal betrieben werden. Eine erhöhte Ausschussquote, hohe Energiekosten oder eine verringerte Produktqualität sind die Folge. Gerade in KMUs ist die erzielte Anlageneffizienz stark abhängig vom Expertenwissen von erfahrenen Maschineneinrichtern. Eine systematische Prozessoptimierung, welche beispielsweise das Datenmanagement sowie das Auswerten historischer Prozessdaten umfasst, ist häufig aufgrund der personellen Infrastruktur nicht möglich. Gleiches gilt für das Condition Monitoring des Prozesses. Die durchgeführte Anlagenüberwachung erfolgt oftmals nur sehr rudimentär, z. B. durch die Wahl heuristischer Schwellwerte. Die Auswahl der Schwellwerte erfolgt wiederum basierend auf der Kenntnis der Maschineneinrichter. Abhängig von deren Wissen werden Störungen im Prozess frühzeitig oder zu spät erkannt.

Genau hier setzt die entwickelte Analyseplattform an. Mittels des entwickelten und integrierten Datenmanagements und vor allem dank der fortgeschrittenen Datenauswertung ist es möglich, eine systematische Datenauswertung sowie Anlagenüberwachung durchzuführen und hierdurch eine Effizienzsteigerung des Produktionsprozesses zu erzielen.

Einfaches Anbinden der Plattform an die IT-Infrastruktur des Unternehmens

Die Plattform verfügt über standardisierte Schnittstellen zur Anbindung an unterschiedliche Produktionsprozesse. Ein aufwendiger Installationsprozess bei Wartung und Inbetriebnahme entfällt. Als Schnittstelle wird vor allem ein Fokus auf den OPC-UA-Standard gelegt. Auf Wunsch können aber auch weitere Schnittstellen zur Plattform hinzugefügt werden.

Projektziele

Echtzeitfähige anlageübergreifende Überwachung und Optimierung

Im Vergleich zu traditionellen Desktop-Applikationen, bei denen Auswertung und Darstellung auf demselben Rechner erfolgt, verfügt die Plattform über eine moderne Client-Server-Architektur. Der Produktionsprozess kann somit ortsunabhängig und in Echtzeit überwacht sowie historische Daten ausgewertet werden.

Multiuserfähigkeit der Nutzeroberfläche

Auf der bereitgestellten Oberfläche können mehrere User gleichzeitig die Plattform nutzen. Teilt ein Client eine Nutzereingabe dem Server mit (z. B. Quittieren eines angezeigten Alarmzustandes) wird diese an die weiteren Clients weitergeleitet. Gleichzeitig fragt ein neuer Client bei Anmeldung die aktuellen Informationen der anderen Clients ab und enthält somit alle relevanten, aktuellen Anlageinformationen.

Maschinelle Lernverfahren speziell für KMUs

Maschinelle Lernverfahren besitzen in der Regel eine große Anzahl freier Variablen. Eine Parametrierung dieser Variablen kann schnell zeit- und kostenintensiv werden. Gleichzeitig fordert die Parametrierung ein hohes Maß an Expertenwissen. Die in dieser Plattform bereitgestellten Verfahren verwenden eine möglichst geringe Anzahl frei parametrierbarer Variablen. Der Großteil der benötigten Variablen wird automatisiert und basierend auf aktuellen und historischen Prozessaufzeichnungen geschätzt.

Projektergebnis

Entwicklung und Test der Plattform anhand moderner Industrie 4.0-Anlage

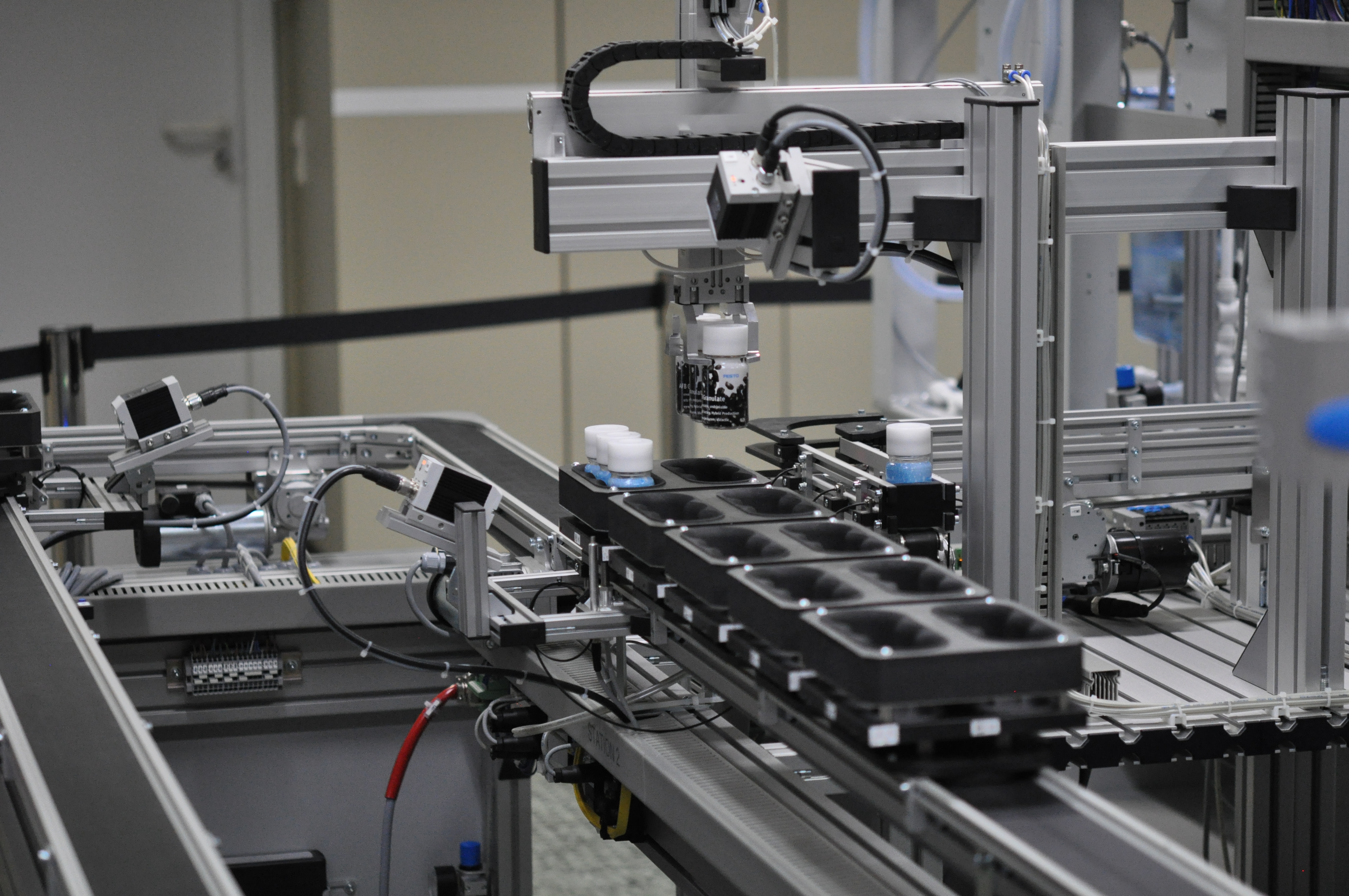

Die am IOSB vorhandene Demoanlage zur Stückgutproduktion (siehe Bild) besitzt alle Anforderungen einer modernen Industrie 4.0-Anlage und wird zum Entwickeln und Testen der Plattform verwendet. Im Gegensatz zu einer klassischen Anlage mit einem Steuergerät besitzt die Demoanlage ein Steuergerät je Komponente (insgesamt 10 Komponenten), welche miteinander vernetzt sind. Die Datenkommunikation erfolgt über OPC-UA. Um auch bestehenden Komponenten, welche noch keine OPC-UA-Schnittstelle realisieren, anbinden zu können, stehen OPC-UA-Wrapper zur Verfügung. Hierdurch hat man die Möglichkeit, ein Umrüsten von Altanlagen auf den aktuellen Stand der Technik zu testen.

Fraunhofer-Institut für Optronik, Systemtechnik und Bildauswertung IOSB

Fraunhofer-Institut für Optronik, Systemtechnik und Bildauswertung IOSB